卡车减重一直是卡车界的热门,自重轻有很多好处,比如空车能降低油耗减小轮胎磨损提高车辆操控极限等等,对于卡车用户来说上文提到的那些都不是最重要的,卡车载重法规限制的是车货总重,所以车体轻了就能装载更多的货物。

车头轻一吨每次装货就能多拉一吨,长年累月的积累下去将是一笔可观的收入,相比于空车油耗和轮胎消耗的小幅降低,轻量化车型多拉货的优势才是卡友们最为看重的。

显然各大卡车厂家也清楚用户需要什么,所以国内外卡车企业玩了命的搞轻量化,这就促使很多新材料应用到了卡车上,如铝合金,铝镁合金,工程塑料,玻璃纤维等。

这些材料确实让卡车降低了自重,但卡车轻量化在达到一定水平之后进步开始越来越小,为了继续降低车辆自重提升整车产品力,车企都开始寻找新的材料以达到低密度高强度的苛刻要求。

这时候一种本来和卡车没有半点关系的材料进入了工程师的视野,它就是碳纤维复合材料。

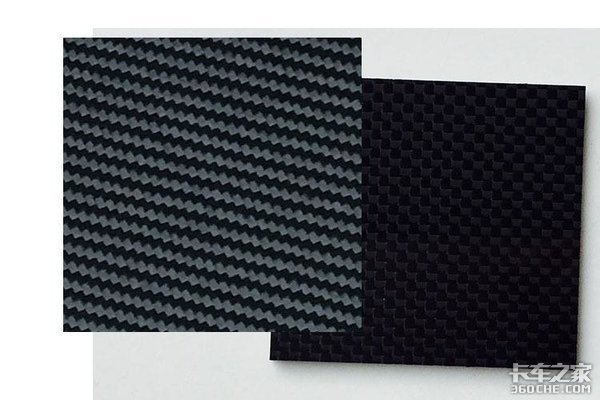

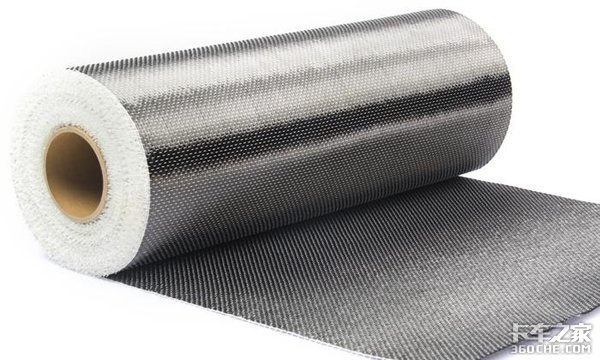

上图为碳纤维布

材料特性

碳纤维复合材料是由碳纤维编织成的碳纤维布和液态树脂结合凝固后形成的,其密度仅为钢材的1/4,抗拉伸强度则是钢材的数倍,耐腐蚀性也十分优异。

缺点当然也有,它的抗剪切能力较钢材差一些,不过现在通过应力分析和碳纤维零部件结构优化等方向已经改善了这个问题,另外碳纤维复合材料因为含有树脂所以其使用寿命受树脂的老化影响,碳纤维本身是很耐老化的。

从碳纤维复合材质的特点上来说它是很适合用来制造车用零部件的,那么为什么折磨多卡车企业还没有正式推出大量使用碳纤维的车型呢?这就要从它的成型工艺说起。

成型工艺

碳纤维制品主要有两种成型工艺,分为湿式和干式,咱们先从湿式说起。

湿式成型有两种方法手糊法和抽真空法

手糊法就是一层碳纤维布刷上一层树脂在铺一层碳纤维布再刷树脂,工艺非常简单但成品表面平整度不高,强度也一般,现在已经很少使用这种方法了。

抽真空法是讲碳纤维布一层一层铺好在模具里然后套上真空袋抽真空在袋内空气完全排出后先吸入树脂后吸入固化剂,经自然冷却或烘烤后成型,特点是平整度高可以做成各种复杂形状。

但和手糊法一样,强度一般,不能承受过大的力,湿式碳纤维虽然强度较干式差很多但是抗紫外线能力强所以内饰件使用的很多。

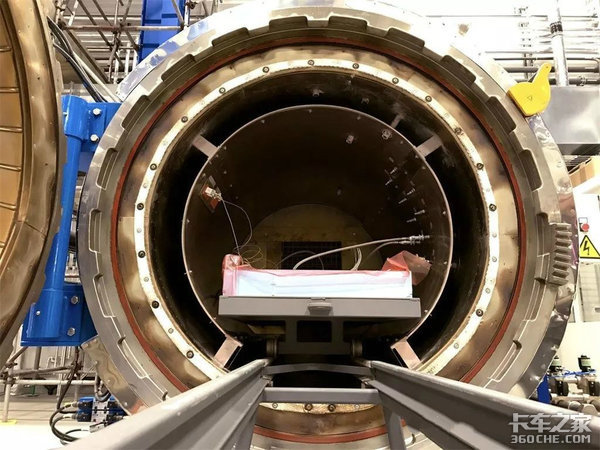

下面要谈到的是干式制法了,也是真正用在大受力碳纤维零件上的工艺,它的前期工艺和抽真空法类似不过抽出空气后要放入真空热压罐内成型。

这就对模具的强度和耐高温性能提出了很高的要求,制作出来的碳纤维部件强度也很高,缺点就是成本很高且不耐紫外线照射,所以多用于内部结构件。

迈凯伦MP4-12C的碳纤维单体式座舱

碳纤维复合材质用来制作车辆车架或者主体受力结构只有部分超级跑车和豪华车才会这么做,价格限制了碳纤维的大规模应用,不过沃尔沃和斯堪尼亚已经试制了采用碳纤维驾驶室的车型,用作实验和测试。

在驾驶室整体重量上确实大幅降低,斯堪尼亚甚至收购了一家碳纤维制造企业来深度开发碳纤维制品和其生产工艺,现在限制碳纤维发展的主要因素就是它的制造成本,如果成本能得到降低,碳纤维这种材料将对传统卡车制造业产生巨大的冲击。

这种冲击显然是良性的,卡车乃至乘用车能否大规模推广碳纤维复合材料,还要看能否有低成本的高强度碳纤维成型工艺的出现。